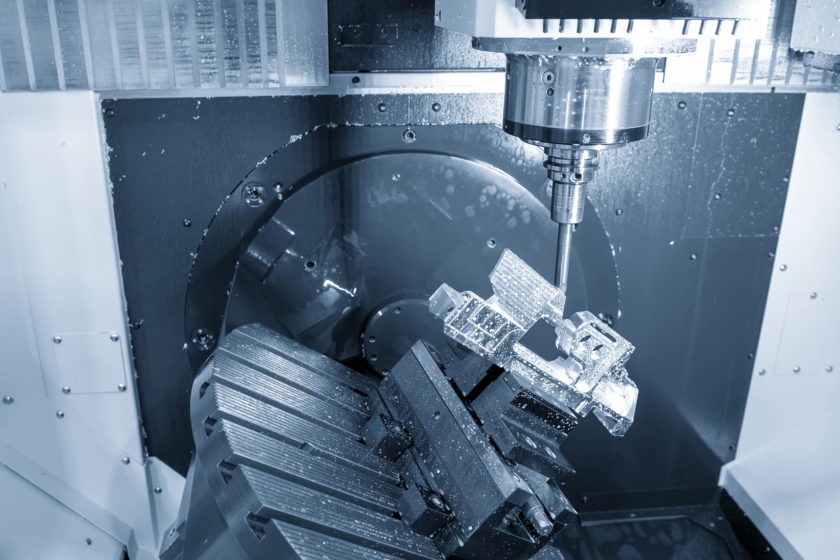

5軸加工とは、複雑な形状の部品を高精度で加工する技術です。

直交3軸と旋回2軸とを同時に制御する事で加工物を多角度からアプローチする為、ワークのセットアップ回数が減り、生産効率及び精度が向上します。

こちらの記事では、5軸加工の歴史、具体的な事例、技術的な詳細、製造メーカー等についてご紹介いたします。

5軸加工の歴史

5軸加工の歴史は、1980年代にさかのぼります。一般的な3軸加工機に比べ、より複雑な形状の工作物を高精度で加工出来る為、特に航空宇宙や自動車産業での需要が高まりました。

1990年代には、コンピュータ制御技術の進歩に伴い、より一般的になり、工業製品の設計に柔軟性が生まれました。

近年ではCAMの進化、マシンのコストダウンも進み、現在では高精度の部品製造に欠かせない技術となっております。

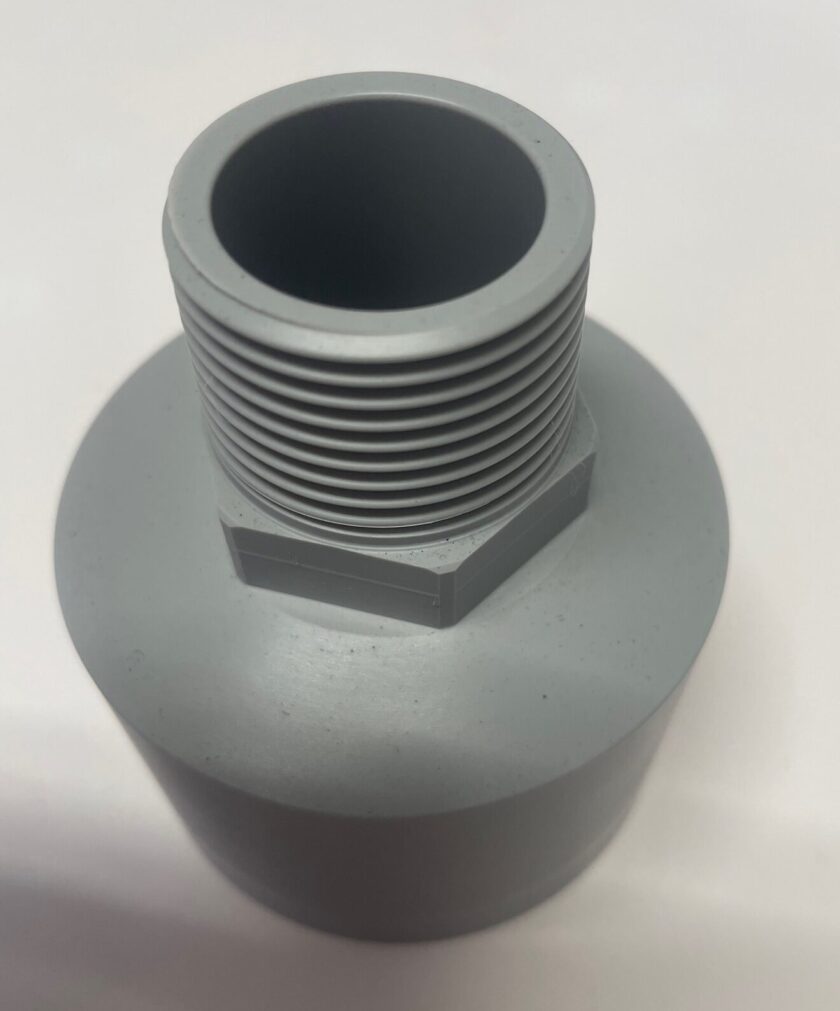

具体的な事例

航空宇宙産業

部品例:エンジン部品、翼の構造材

利点 :複雑な曲面や内蔵部品の加工が可能で、軽量化、強度向上に優れます。

医療機器

部品例:インプラント、手術用具

利点 :個々の患者に合わせた高精度のカスタマイズが可能。

自動車産業

部品例:トランスミッションケース、ホイール

利点 :複雑な形状をワンチャッキングで加工出来る為、効率的。

技術的な詳細

加工方式

5軸加工機は、3つの直線軸(X、Y、Z)と2つの回転軸(A、B)を持ち、これにより、工具がワークピースのあらゆる角度からアクセスでき、複雑な形状を精密に加工できる工作機械です。

ソフトウェアとプログラミング

CAD/CAMソフトウェアを使用して、3Dモデルから加工用のツールパス(プログラム)を生成します。

切削工具

ワークをテーブルに固定したのち、エンドミル、ボールエンドミルなどの切削工具を使用して加工します。工具の選定は製品の材質、加工精度によって選びます。

利点

精度:精密な加工が可能で、特に複雑な形状に強い。

生産性:複雑な加工工程を一度のセットアップで行える為、時間とコストを削減。

フレキシビリティ:複雑な形状の一貫加工が可能で、設計の自由度が高い。

5軸加工機の代表的メーカー(シェア)

1 DMG MORI 15%

2 MAZAK 12%

3 Haas Automation 10%

4 Okuma 9%

5 Makino 8%

※あくまで推定値で、実際のシェアは地域や市場動向によって異なる場合がございます。

今後の展望

5軸加工は、さらに自動化が進む事で、より効率的かつコスト削減が期待されます。

また、AIを活用した加工最適化や、材料の進化も注目されています。

このように、5軸加工は多くの利点を持ちつつも、技術的な挑戦やコストが伴う為、導入や運用には慎重な計画が必要となります。

当社では複数の加工協力企業と連携し、材料込みのでの加工など様々なご要望にお答えしております。

切削加工に関して、お困りごとがございましたら、お気軽にご相談下さい。

最後までお読みいただき、ありがとうございました!